Доступный и прочный металл производится как в виде самостоятельных элементов, так и в виде сплавов. В зависимости от типа стали при изготовлении металлических изделий применяют различные способы производства.

Особенности изготовления изделий из углеродистых сталей

Углеродистая сталь – одна из самых популярных в промышленности из-за своей универсальности

Углеродистые стали составляют около 90 % продукции современного производства в черной металлургии. Главными причинами их популярности являются:

- невысокая стоимость производства;

- удобство в обработке;

- высокие показатели в эксплуатации.

На сегодняшний день известно около 2 000 марок таких сталей.

Состав углеродистых сталей

По составу углеродистые стали представляют сложные сочетания элементов, главный из которых железо. Его процентное соотношение колеблется до 97 до 99,5 %.

Также в составе:

- медь, никель и хром (специально добавляют при производстве);

- сера, кислород, азот, водород, фосфор (остаются в сплаве в процессе производства);

- марганец и кремний (добавляют для раскисления стали и удаления соединений, снижающих качество сплава).

Чтобы изменить структуру стали, в нее в определенных количествах добавляют углерод. В зависимости от содержания углерода, стали делятся на:

- перлитные и ферритные – содержание углерода менее 0,8 %;

- полностью перлитные – ровно 0,8 %;

- цементитные и перлитные – более 0,8 %.

Чем выше процентное содержание углерода в стали, тем прочнее она становится, улучшается ее холодостойкость и вязкость. С другой стороны, снижается пластичность сплава.

По содержанию примесей в стали готовую продукцию разделяют на три категории:

- высококачественная сталь с примесью серы и фосфора до 0,03 %;

- качественная сталь с содержанием серы до 0,04 % и фосфора 0,035 %;

- сталь обычного качества – до 0,05 % серы, до 0,04 % фосфора.

Изготовление изделий из углеродистых сталей

Углеродистую сталь разделяют на два типа:

- Инструментальную. Обладает повышенной твердостью, но достаточно хрупкая, особенно после процесса закалки. Бывает качественной и высококачественной.

- Конструкционную. Пластичнее чем инструментальная. Из этой стали обычного качества изготавливают балки, бруски, швеллеры или листы для производства металлоконструкций.

Изделия из инструментальной стали

Инструментальную сталь используют для изготовления инструментов по обработке металла и древесины, токарных и фрезерных деталей, измерительных приборов. Маркируют сталь буквой «У» с цифрой, указывающей на процентное содержание углерода. Дополнительно может ставится буква «А», которая обозначает высококачественный прокат.

Изделия из конструкционной стали

Свойства этого типа стали позволяют применять ее в машиностроении и строительстве для производства опорных конструкций. Конструкционную сталь маркируют буквами «Ст» и цифрой от 0 до 6, которая указывает на прочность стали – чем больше цифра, тем прочнее сталь.

Конструкционная сталь делится на 3 группы:

Группа А. Ключевым показателем являются механические свойства, химический состав не регламентирован. Изделия из стали группы А не подходят для сваривания.

Группа Б. Строгий химический состав, но с изменением механических свойств. Изделия можно термически обрабатывать, ковать и сваривать.

Группа В. Самые дорогие и качественные металлоизделия. Четкий химический состав и регламентированные механические свойства. Разрешается сваривание любыми методами.

Особенности изготовления изделий из легированных сталей

Легированная сталь содержит специальные легирующие добавки, которые делают материал прочнее и повышают стойкость к коррозиям – улучшают физические и механическая свойства стали.

По техническим характеристикам различают сталь:

- коррозиеустойчивую и жаропрочную;

- быстрорежущую и хромистую;

- конструкционную с преобладанием магния или хрома.

Ключевыми преимуществами легированной стали являются:

- долговечность и надежность;

- устойчивость к температурным перепадам;

- устойчивость к негативным воздействиям кислот и щелочей;

- повышенная твердость и прочность;

- экономичность производства и применения.

За счет высоких технологических качеств легированную сталь используют во всех отраслях промышленности, автомобилестроении и медицине.

Состав легированных сталей

В процесс выплавки в сталь добавляют следующие элементы:

- никель;

- марганец;

- хром;

- кремний,

- ванадий,

- кобальт;

- азот;

- вольфрам;

- медь;

- титан.

В зависимости от содержания легирующих элементов легированная сталь делится на:

- низколегированную (менее 3 % добавок);

- среднелегированную (3–10 %);

- высоколегированную (более 10 %).

Изделия, сваренные из легированной стали, используют в любом климате, даже с самой агрессивной внешней средой.

Производство изделий из легированных сталей

Металлоизделия из легированных сталей активно используют в автомобилестроении, строительстве; нефтегазовой отрасли и химической промышленности. Для медицины из высоколегированной стали изготавливают хирургические инструменты

Низколегированная сталь за счет повышенной прочности позволяет сэкономить средства для строительства крупногабаритной техники, так как при производстве значительно сокращается толщина металла.

Из стали, легированной хромом, изготавливают изделия, устойчивые к воздействию кислот и выдерживающие сильное давление, например поршни и узлы карданного вала, шестерни КПП и кулачковые муфты.

Высоколегированная сталь отличается высокой устойчивостью к воздействию коррозии и повышенным температурам, поэтому из нее изготавливают металлоизделия для агрессивной среды. Например, из ВЛ-стали делают глубоководные аппараты и измерительные приборы для вулканологов.

Можно выделить 3 сплава, которые отличаются специфическими тепловыми свойствами:

- ЭН42 – сталь с коэффициентом расширения сходным со стеклом. Применяется для изготовления электродов в лампах накаливания.

- Х8Н36 – сталь с постоянной упругостью при температурах от −50 до +100 °С. Применяется для изготовления калибровочных приборов и часовых механизмов.

- И36 – сталь с коэффициентом температурного расширения равным 0. Используют для эталонных изделий.

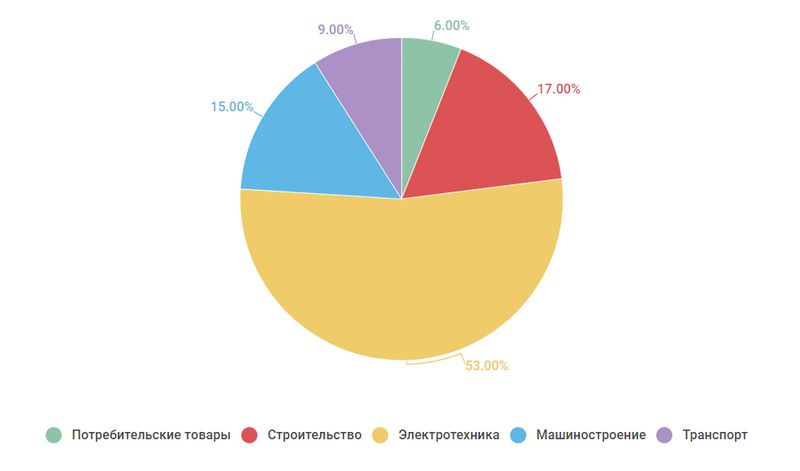

Особенности изготовления изделий из меди и медных сплавов

Медь и ее сплавы начали использовать около 7 тысяч лет назад и до середины 20 века этот металл преобладал в цветной металлургии, пока его не вытеснил алюминий. Добывают медь в месторождениях, где она входит в состав медного колчедана, копеллина, бронзита и халькозина.

Категории и применение меди и ее сплавов

Медные сплавы делятся на несколько категорий:

- специальные;

- медноникельцинковые;

- медноникелевые;

- сплавы с высоким содержанием меди;

- латуни;

- бронзы.

Последние два сплава являются самыми распространенными в производстве металлоизделий.

Производство изделий из меди и ее сплавов

Медь уже несколько тысячелетий пользуется большой популярностью в промышленном производстве. Она пластична и удобна в обработке

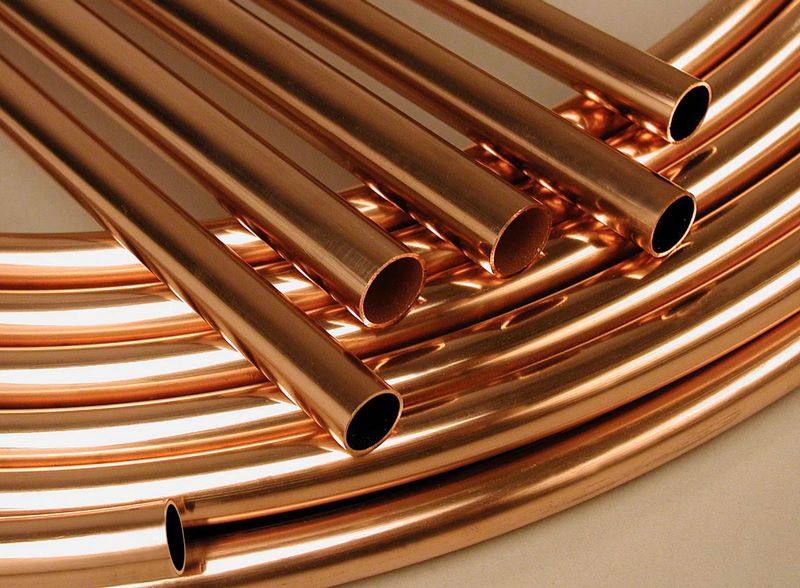

Медь удобна в обработке, медленно окисляется кислородом и обладает высокой электропроводностью. Сферы ее применения можно посмотреть на диаграмме:

Сфера применения меди

Медь очень пластична, но сохраняет прочность только при низких температурах. Высоко ценится медь за устойчивость к коррозии.

Из меди и медных сплавов изготавливают электротехнические изделия, сантехнические трубы, кровлю и оборудование для химической промышленности. Используют ее при производстве деталей автомобилей и артиллерийского оружия.

На производстве мастера по чертежам, готовым моделям вытачивают или фрезеруют медные заготовки, придавая им нужную форму. При этом сделать можно и серийную деталь, и уникальную. Также в станки закладывают листовую медь для штамповки, сверления и лазерной обработки.

Особенности изготовления изделий из алюминия и алюминиевых сплавов

Легкий и пластичный алюминий используют в производстве автомобилей, самолетов, поездов, кораблей, электроприборов и бытовых предметов. Покрывающая алюминий оксидная пленка защищает его от ржавчины и обеспечивает долгий срок службы алюминиевого изделия. Кроме того, алюминий абсолютно нетоксичен и легко перерабатывается.

Производство алюминия и его сплавов

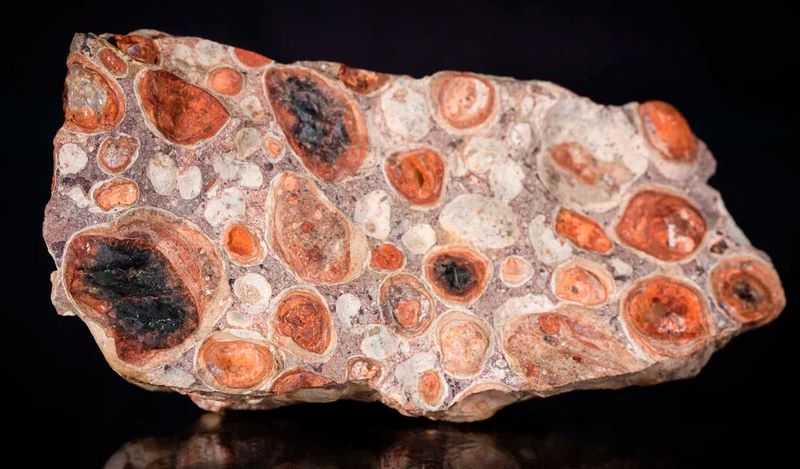

В чистом виде алюминия в природе не существует. Его производство начинается с добычи бокситов – руды, содержащей 50–75 % оксида алюминия

Производство алюминия состоит из трех этапов:

- Получение глинозема. Бокситную руду дробят, перемалывают с добавлением воды и высушивают. Полученную массу обрабатывают паром для вывода кремния.

- Обработка щелочью. Раствор помещают в щелочную среду для выделения из массы оксида алюминия.

- Электролиз. При температуре 950 °С раствор плавят в криолитовой ванне и пропускают электрический ток до 400 кА. Электролиз разрывает связь атомов кислорода и алюминия, так что на дне ванны собирается чистый алюминий.

Полученный таким образом первичный алюминий отливается в слитки и либо отправляется в таком виде на производство, либо используется для получения сплавов. Чаще всего алюминий плавят вместе с медью, марганцем, цинком, магнием и кремнием, реже – литием, титаном, бериллием и цирконием.

В цветной металлургии различают две большие группы сплавов:

- Литейные. Алюминий с легирующими добавками заливают в форму, в зависимости от конфигурации требуемого изделия.

- Деформируемые. Из алюминиевых сплавов делают слитки, которым придают необходимую форму с помощью прокатки, прессования, формовки или ковки.

Производство изделий из алюминия и его сплавов

В России алюминий производится по ГОСТу 21631-76. Для изготовления изделий из алюминия и его сплавов применяют термическую деформацию, холодное волочение или прокатку.

Типы заготовок и изделия из них перечислены в таблице:

|

Тип |

Изделия |

|

Кислостойкие |

Сварочные емкости, топливные баки, радиаторы, рамы и заклепки. Ключевым свойством является стойкость к коррозиям и пластичность при обработке. |

|

Технические |

Изоляция и отделочные материалы. Отличаются малым весом и гибкостью. |

|

Перфорированные с гладкой поверхностью |

Декоративные элементы, усилители хрупких конструкций, вентиляционные решетки. |

|

Пищевые |

Посуда, кухонные приборы, детали для бытовой техники. Здесь основной характеристикой является гигиеничность из-за отсутствия вредных примесей |

|

Анодированный и гофрированный алюминий |

Самая долговечная и качественная кровля, которая выдерживает значительные нагрузки |

|

Алюминий с глянцевой или матовой поверхностью |

Жалюзи, бытовые и осветительные приборы, солнечные батареи, декоративные изделия |

Особенности изготовления титана и титановых сплавов

Титан – 4-й по распространенности в природе металл после алюминия, железа и магния. При этом активно в промышленности его стали применять лишь со второй половины 20 века. Чаще всего он встречается в составе таких руд, как рутил и ильменит.

Особенности титана и его сплавов

Ключевыми характеристиками титана являются:

- Устойчивость к коррозии.

- Хладостойкость.

- Легкость из-за низкой плотности.

- Высокая прочность.

- Легкость в обработке.

- Отсутствие взаимодействий с магнитными полями.

За счет этих особенностей титан находит широкое применение в автостроительной, аэрокосмической промышленности и медицине.

Титановые сплавы делят на 2 большие группы:

- конструкционные высокопрочные;

- жаропрочные с низкой плотностью.

Титан – сложным металл в производстве и обработке. Температура его плавления достигает почти 1 700 °С, но при нагреве до 400 °С титан активно взаимодействует с кислородом и становится взрывоопасным.

Производство изделий из титана и его сплавов

Титан и его сплавы считаются материалом №1 в медицине. Из него делают легкие и прочные протезы

Изготовление металлоизделий включает несколько ключевых особенностей. Плавка, разливка, сварка титана и его сплавов делают в вакууме или с подачей инертных газов. При нагреве стали до температуры более 600 °С необходимо защищать титан от окисления и насыщения газами.

Лучше всего обрабатывать этот металл давлением в нагретом состоянии. Титан и его сплавы отлично свариваются, обеспечивая высокую прочность сварного шва. Но металл сложно резать из-за налипания стружки на фрезу.

Самые распространенные сплавы титана производят через легирование оловом, ванадием, алюминием и хромом. Чистый титан и его сплавы отличаются легкостью, удельной прочностью и стойкостью к коррозии.

Тем не менее изготовление металлоизделий из него сопряжено с высокими затратами –на выделение титана из руды, его обогащение и очистку уходит много времени и средств.

Титан активно используют в аэрокосмической и химической промышленности, гидрометаллургии. Из титана и его сплава изготавливают высокопрочные медицинские протезы, стержни, вставки и хирургические инструменты.